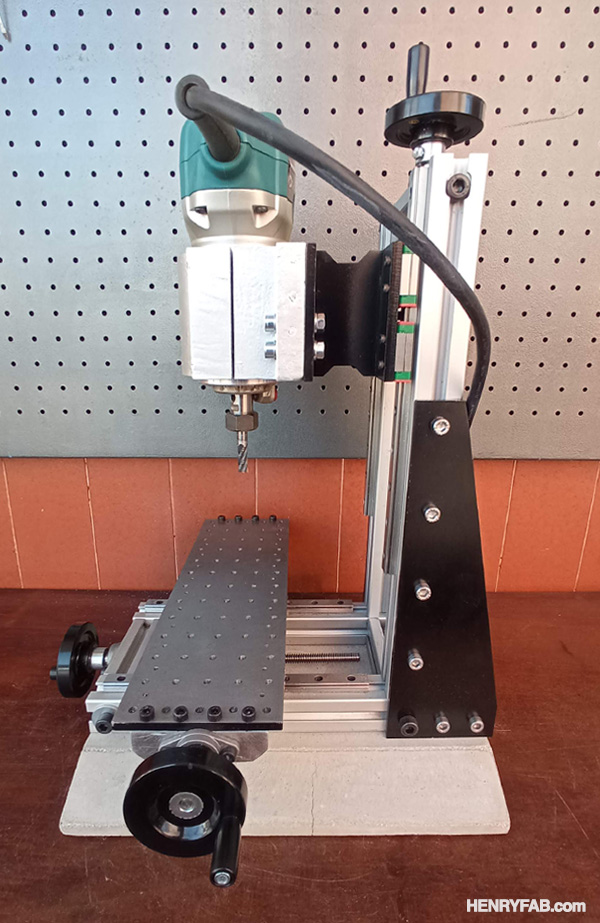

Mini Fresadora Casera ¡Planos Descargables!

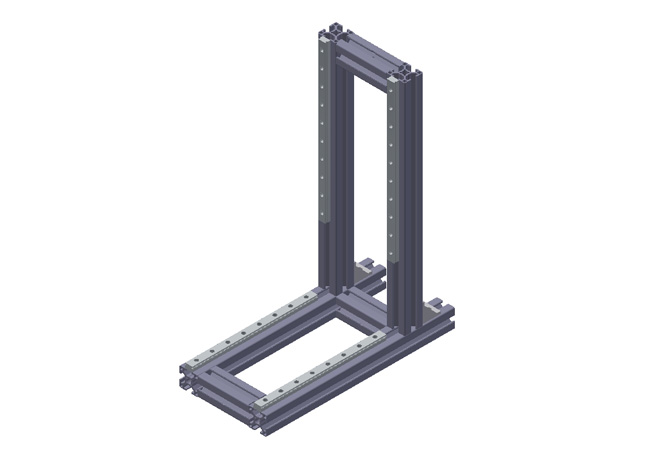

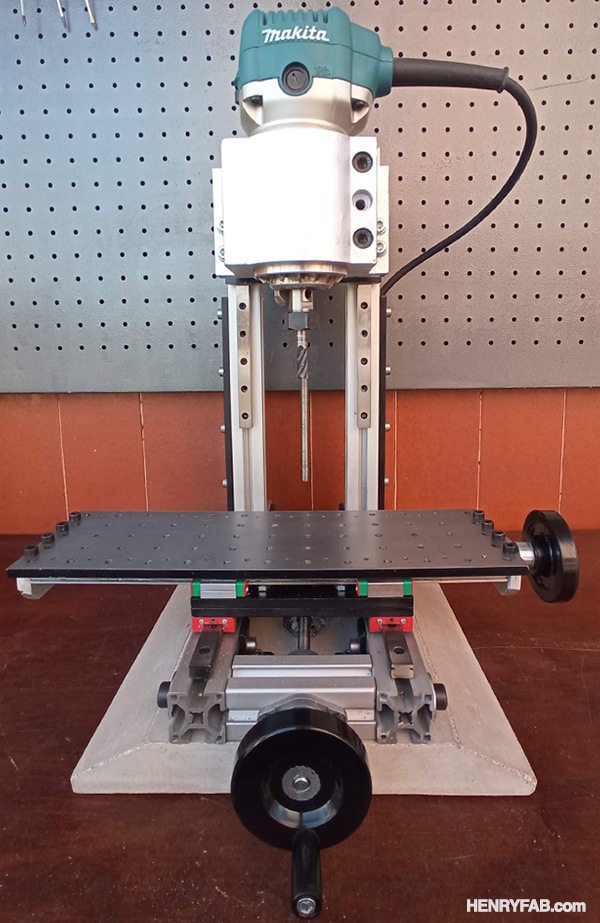

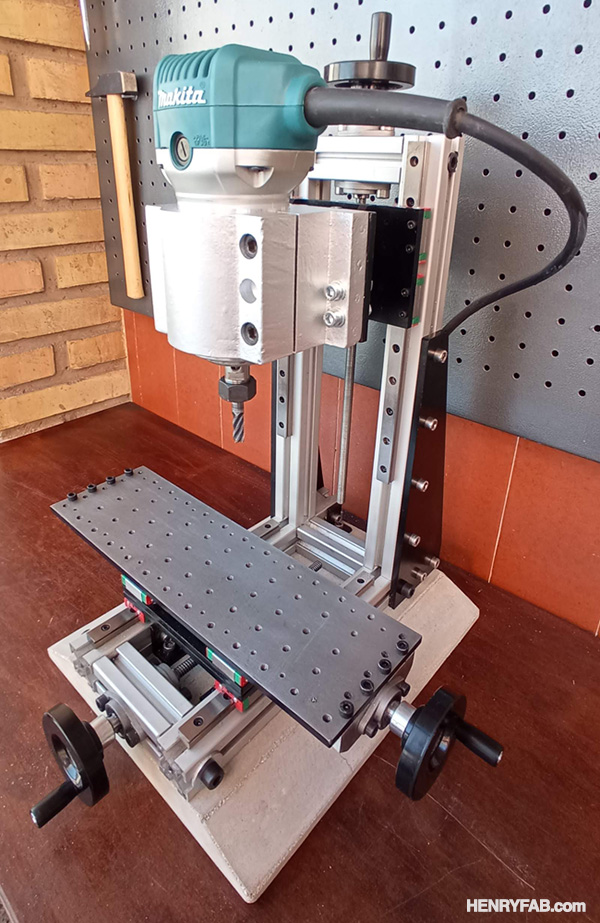

Fabricamos una pequeña pero robusta fresadora manual de 3 ejes para mecanizar piezas de metal.

El resultado final es una fresadora vertical para metal algo más grande que una MF70 y mucho más robusta, que nos permitirá fabricar piezas de aluminio, pequeños soportes, acoplamientos o realizar mecanizados sencillos como chaveteros o marcar con mucha precisión los puntos de taladrado con una broca centradora.

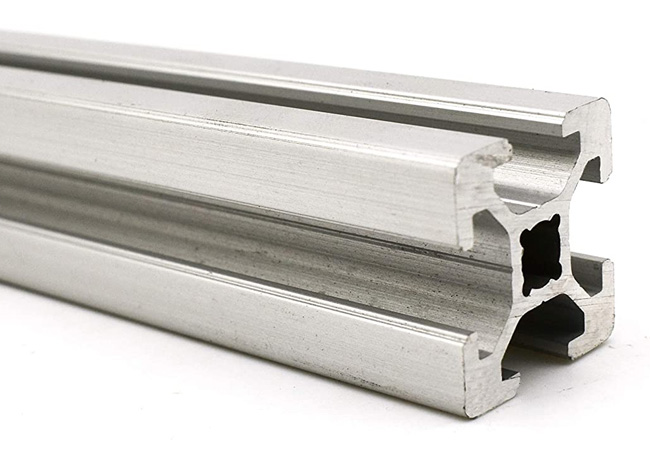

Gracias al uso de piezas standar como perfilaria T de aluminio o tornillería Allen en toda la máquina, podremos realizar las modificaciones o mejoras que necesitemos de forma muy sencilla. Como puede ser, ampliación en alguno de los ejes, modificarla a CNC o montar lectores de cotas digitales.

Puedes descargar aquí los PLANOS DE FRESADORA, plantillas y FICHEROS CORTE LASER:

MATERIALES NECESARIOS

- 2x Perfil aluminio T-Slot 3030 de 300 mm

- 2x Perfil aluminio T-Slot 3030 de 300 mm

- 3x Perfil aluminio T-Slot 3030 de 80 mm

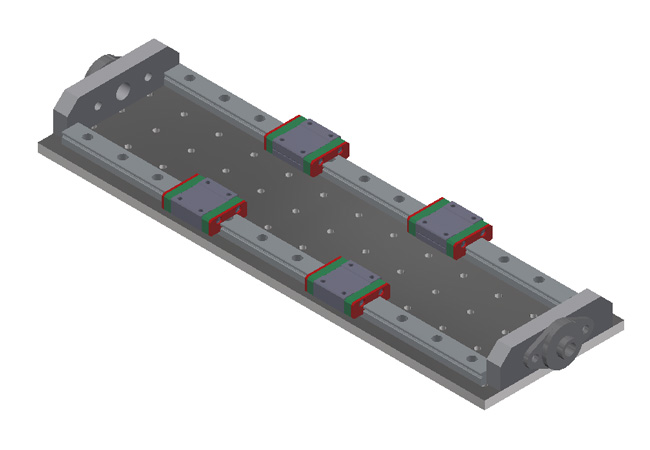

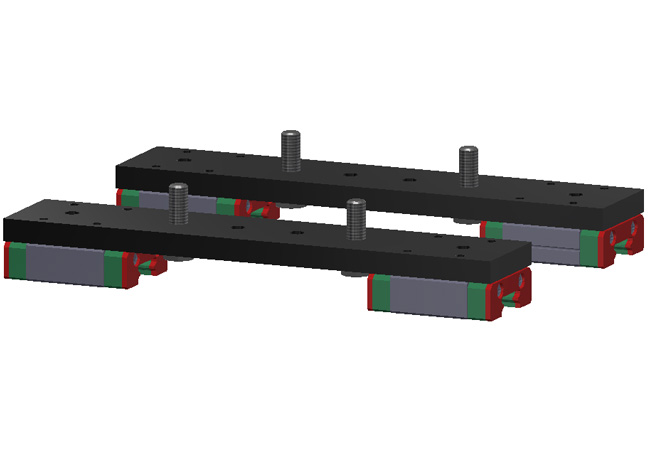

- 2x Guias lineales MGN12 de 200mm

- 2x Guias lineales MGN12 de 250mm

- 2x Guias lineales MGN12 de 300mm

- 6x Patines MGN12C

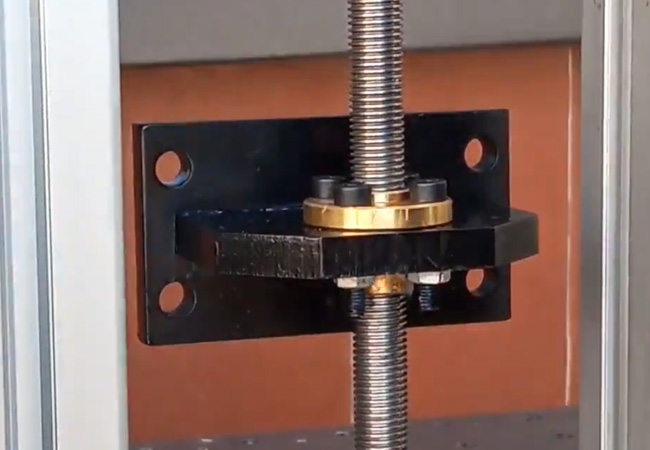

- 1x Husillo trapezoidal 8mm Pitch-Lead 1mm de 250 mm

- 1x Husillo trapezoidal 8mm Pitch-Lead 2mm de 300 mm

- 1x Husillo trapezoidal 8mm Pitch-Lead 2mm de 300 mm

- 1x Tuerca latón trapezoidal 8mm Pitch-Lead 1mm

- 2x Tuerca latón trapezoidal 8mm Pitch-Lead 1mm

- 6x Rodamientos con soporte KFL08

- 3x Manivelas con pomo giratorio de 63 mm y eje 8 mm

- 4x Roscas de embutir M6

- 1x Chapa de acero de 6 mm de espesor o piezas de acero cortadas por empresa de corte laser

- Tornilleria Allen M3, M5, M6 y M8

- Cemento

- Arena

- Planos y .dxf corte laser, por unos 10 euros o menos

FABRICACIÓN Y MONTAJE

Estas son las fases en las que se basa toda la fabricación y montaje de la mini fresadora casera:

- Paso 1: Elaboración base de hormigón

- Paso 2: Corte y mecanizado de perfilería de aluminio

- Paso 3: Corte y mecanizado de chapa de acero

- Paso 4: Ensamblaje y ajuste

PASO 1: ELABORACIÓN BASE DE HORMIGÓN

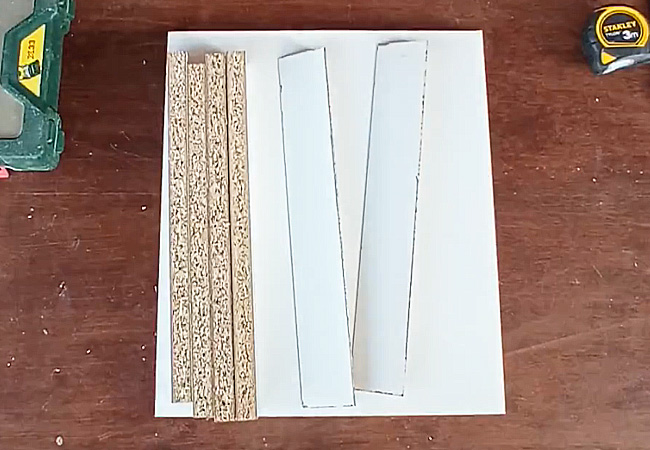

Con un molde de madera de aglomerado con melamina blanca, fácil de encontrar en cualquier tienda de bricolaje o tableros, fabricamos una cavidad de 260 x 300 x 30 mm (ancho x profundo x alto). Opcionalmente y solo por estética podemos añadir unas escuadras en el molde para obtener la pieza final con un chaflan como se muestra en la pieza que he realizado.

El molde es verticalmente invertido, de modo que la zona inferior del molde contendrá la zona superior de la pieza final. Para disponer de 4 puntos de anclaje en la pieza final, debemos sujetar 4 roscas de métrica 6 en el fondo del molde, de modo que quedarán cubiertas de cemento. Estas roscas las veremos asomar en la zona superior de la pieza final. Ver posición de las roscas en Plano 4 del .pdf de planos.

Mezclamos bien cemento gris 80%, arena repasada 20% y unos gramos de fibra de vidrio en tiras para reforzar la pieza. Posteriormente vamos vertiendo agua a la mezcla al mismo tiempo que removemos hasta tener una pasta homogenea.

Teóricamente el volumen de la pieza son 2,34 litros, pero por mi experiencia con moldes de hormigón y por lo barato que es el material, recomiendo hacer algo más del doble de mezcla de cemento y arena.

Vertemos la mezcla sobre el molde y vamos golpeando desde la zona inferior para tratar de sacar todas las burbujas de aire y asentar la mezcla. Es importante que la mezcla llegue hasta la zona superior y tratar de hacer un solo vertido. Si hacemos dos mezclas o diferentes vertidos, tendremos más posibilidades de obtener una pieza con grietas o frágil.

Esperamos al menos 7 dias antes de desmoldar. Es realmente tentador hacerlo antes, lo sé. Una vez desmoldado, lijamos los bordes y pequeñas imperfecciones. Se puede sellar la pieza para evitar manchas de grasa o pintura. En mi caso he usado el sellador para piedra y hormigón de Barpimo.

Además hice un video de todo el proceso para fabricar el molde y la base de hormigón que puedes ver en youtube o desde aquí:

PASO 2: CORTE Y MECANIZADO DE PERFILERÍA DE ALUMINIO

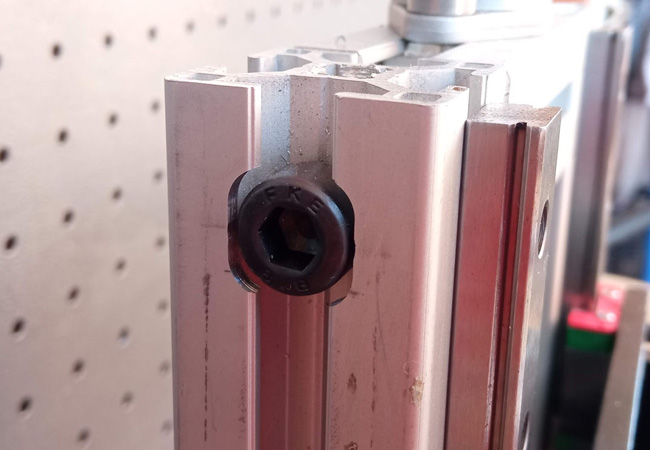

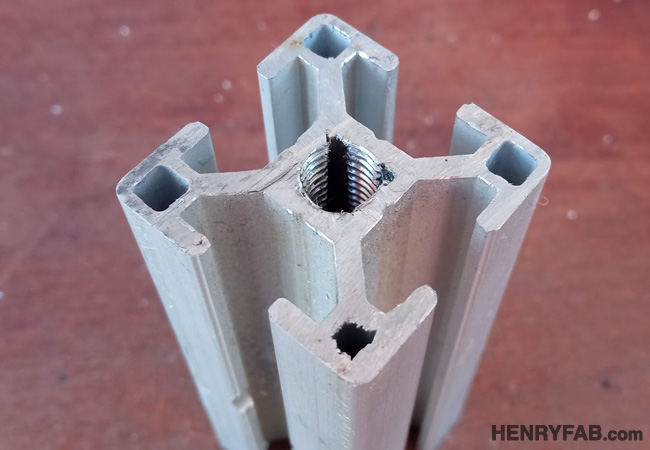

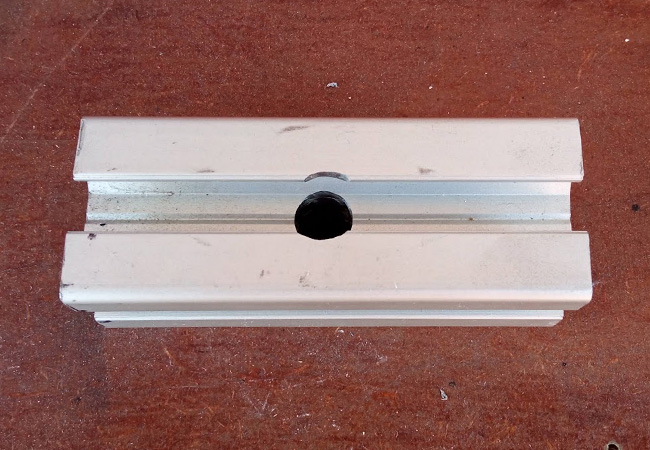

Solo vamos a utilizar un tipo de perfilería de aluminio, en mi caso ha sido un perfil de la marca Bosch Rexroth de 30×30 mm, pero puedes utilizar un perfil similar de cualquier fabricante.

En total necesitaremos 1540 mm lineales (algo más de metro y medio) dividido en las siguientes piezas:

• 350 mm (2 unidades)

• 300 mm (2 unidades)

• 80 mm (3 unidades)

Piezas de 350 mm: Necesitaremos hacer 1 taladro de 8 mm en cada pieza (ver Plano 3 del PDF descargable). En otra de las caras y partiendo del taladro más cercano al extremo montaremos la guia lineal de 250 mm con taladro de 2,5 mm y roscado M3.

Piezas de 300 mm: Necesitaremos hacer 2 taladros de 8 mm en cada pieza (ver Plano 3 del PDF descargable). En otra de las caras y partiendo del taladro más cercano al extremo montaremos la guia lineal de 200 mm con taladro de 2,5 mm y roscado M3.

Piezas de 80 mm: En las tres piezas haremos un roscado M8 en las puntas, dependiendo del modelo de perfil, este roscadro podría ser un par de mm inferior. Además, en dos de las piezas haremos un taladrado de 10 mm en una de las caras (ver Plano 3 del PDF descargable).

PASO 3: CORTE Y MECANIZADO DE CHAPA DE ACERO

Una parte importante de la máquina se basa en piezas de chapa de acero de 6 mm de espesor (ver planos del 6 al 17 del PDF descargable con todas las medidas de las piezas), tenemos dos opciones para obtener estas piezas:

• Opción ECO: Imprimir plantilla (adjunto fichero para este fin), pegarlas a un chapón de 6 mm de acero. Taladrar todos los agujeros y cortar con una amoladora radial todas las piezas.

• Opción PRO: Hacer uso de los ficheros .dxf (adjunto ficheros en piezas separadas y en un solo conjunto) para enviarlos a una empresa de corte laser, recibir las piezas perfectamente cortadas y taladradas.

Los ficheros .dxf para enviar al corte laser tienen los agujeros donde hay que hacer roscados más pequeños de lo habitual para evitar roscas flojas, de modo que simplemente hay que repasar con la broca previa al roscado y posteriormante hacer el roscado con los machos.

En mi caso he utilizado acero al carbono normal (sin propiedades especiales) pero se puede emplear acero inoxidable.

PARTE 4: ENSAMBLAJE Y AJUSTE

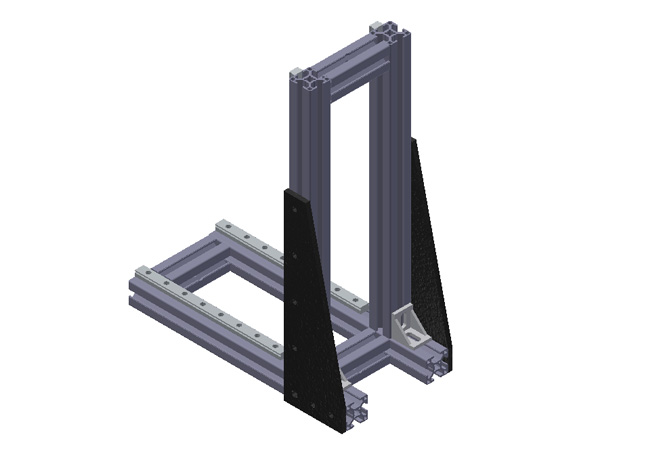

Estructura

* Atornillamos las guias lineales sobre los perfiles de aluminio de 300 y 350 mm de largo, sin apretar.

* Ensamblamos la estructura de perfiles de aluminio tal y como se muestra en la Fig. x, Algunas uniones se realizan con un tornillo Allen M8x50 y otras uniones se realizan, aún no apretamos las uniones.

* Montamos la chapa con forma de escuadra sobre la perfilería de aluminio.

* Montamos la estructura de perfilería sobre la base de hormigón con escuadras metálicas.

* Montamos rodamientos con soporte, dos para eje Y y otros dos para el eje Z.

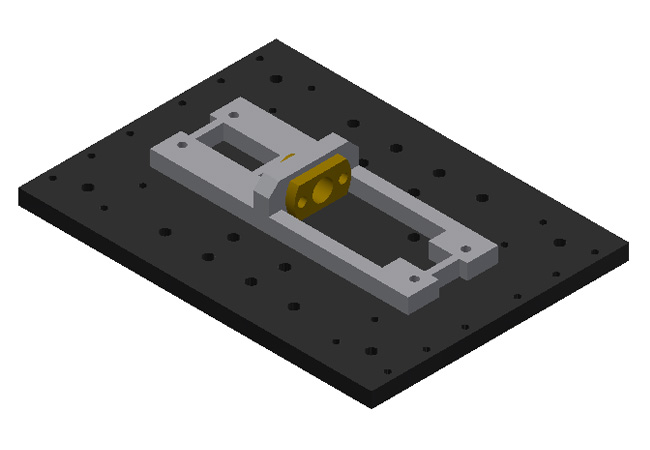

Eje XY

* Montamos la tuerca de latón para paso 2 mm sobre uno de los «Soporte tuerca YZ».

* Montamos la tuerca de latón de paso 2 mm sobre «Soporte tuerca X», es posible que esta pieza haya que limarla por 2 de los 4 agujeros no consecutivos, por la falta de espacio donde se va a alojar.

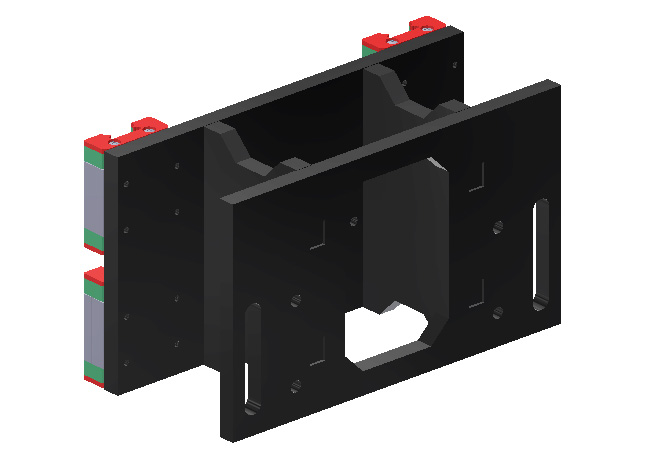

* Sobre la pieza «Placa Eje XY» montamos «Soporte tuerca YZ» y «Soporte tuerca X».

* Pasamos 4 patines por las guias de 200 mm (eje Y), montadas previamente en el apartado «Estructura».

* Montamos el conjunto anterior sobre los patines del eje Y.

* Montamos sobre «Placa superior» las dos guias de 300 mm.

* Pasamos 4 patines por las guias 300 mm.

* Montamos en los extremos «Placa superior» las dos placas «Soporte Husillo Eje X».

* Montamos un rodamiento con soporte en cada extremo del conjunto anterior.

* Sobre la pieza «Elevador Patines», dejamos pasados dos tornillos de cabeza hexagonal de M5 x 15 mm en un sentido, y en el sentido contrario (el de los avellanados) atornillamos las placas a los patines pasados en las guias de 300 mm.

Unimos los dos conjuntos «Placa Eje XY» y «Placa Superior» mediante los tornillos de cabeza hexagonal que acabamos de pasar. Importante mantener la escuadra antes de apretar.

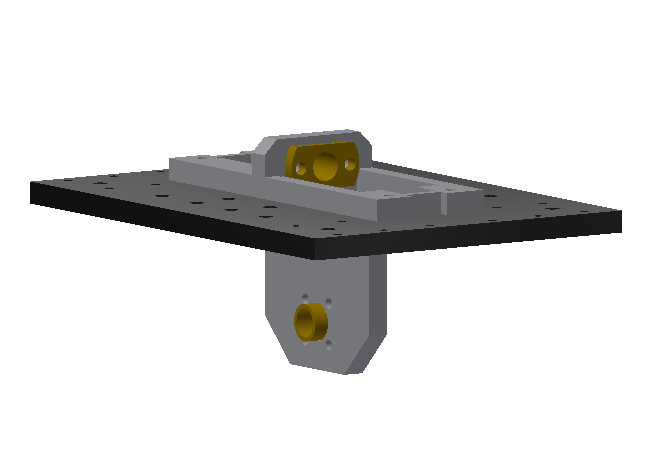

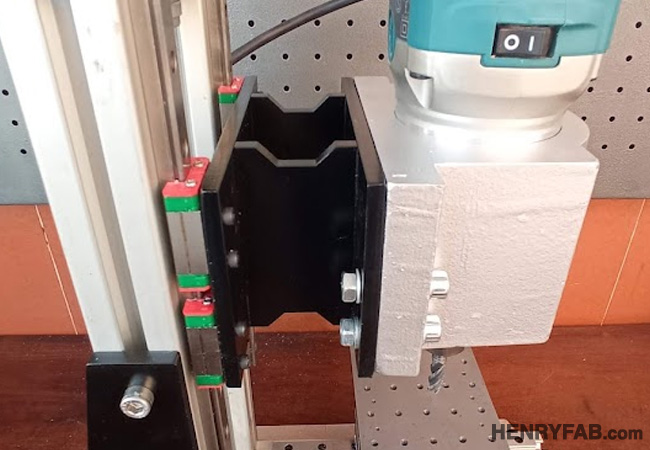

Eje Z

Pasamos los 4 patines que nos quedan por las guias del eje Z.

Pasamos la tuerca de latón de paso 1 mm sobre el conjunto que nos queda «Soporte tuerca YZ».

Ensamblamos la estructura «Soporte Eje Z» de 4 chapas soldadas sobre los patines.

Montamos «Soporte tuerca YZ» sobre la estructura anterior.

Sujetamos el soporte para fresadora de 65 mm de diámetro sobre la estructura anterior.

Encajamos la fresadora sobre el soporte y apretamos.

Últimos ajustes

* Pasamos los husillos de paso 2 mm en los ejes X e Y. Apretamos los prisioneros de los rodamientos.

* Pasamos el husillo de paso 1 mm en el eje Z. Apretamos los prisioneros de los rodamientos.

* Montamos una manivela en cada uno de los ejes, lo ideal es que sobresalgan aproximadamente 27 mm desde el rodamiento.

* Con escuadras de precisión y preferiblemente con un reloj comparador, vamos corrigiendo las escuadraturas y apretando toda la tornillería de la estructura para tener una máquina perfectamente ajustada.

Y fresadora terminada!

PLANOS DETALLADOS

En el siguiente enlace puedes descargar un fichero .pdf de 18 páginas que contiene las medidas precisas de todas las piezas a cortar y mecanizar como: perfiles de aluminio, guias lineales o las placas de acero.